Effects of Cr and Si on the microstructure and solidification path of austenitic stainless steel

-

摘要: 以316Ti奥氏体不锈钢为基础,设计不同Cr和Si元素含量的合金成分,结合Thermal-Calc热力学模拟计算与合金铸锭凝固组织形貌、成分分析,研究了Cr和Si元素对合金凝固组织构成的影响。研究结果表明,热力学计算能够获得奥氏体不锈钢中析出δ相的临界Cr和Si含量。合金凝固时的元素偏析和冷却过程中的“δ→γ”相变可对δ相析出预测产生一定影响。此外,本工作还针对δ相析出评价了两种凝固路线判据。Abstract: The lead-cooled fast reactor (LFR), which features advanced technical maturity and enhanced safety, is an important part of the fourth-generation nuclear power system of China. The superior safety of the LFR results from the choice of a relatively inert coolant, the lead or lead-bismuth eutectic (LBE), which can be rather corrosive to common metallic structural materials. Furthermore, there is basically no cladding material available for the LFR. Austenitic stainless steels feature a combination of excellent corrosion resistance, proper strength, and good workability, and materials such as 316Ti and 15-15Ti, which have been used in the sodium-cooled fast reactor (SFR), are viewed as promising candidate materials for LFR cladding applications. Elements of Cr and Si have been found capable of improving the corrosion resistance of 316Ti and 15-15Ti to LBE. However, as ferrite-forming elements, the influences of Cr and Si on the microstructural stability of 316Ti and 15-15Ti are still unclear. In this work, 316Ti-based materials with various Cr and Si contents were studied through thermodynamic simulation and microstructural characterization. Specifically, the equilibrium phase constitutions of the austenitic stainless steels were investigated by thermodynamic simulation using Thermo-Calc. The solidification microstructures and precipitates of Cr- and Si-bearing austenitic stainless steels were studied by optical microscopy (OM), scanning electronic microscopy (SEM), electronic differential system (EDS), and X-ray diffraction (XRD). The results show that Cr and Si can decrease the solidus and liquidus temperatures of alloys and induce the precipitation of δ-phase. For alloy 18Cr−2.0Si−15Ni, the maximum contents of Cr and Si are determined to be no more than 18.8% and 2.55%, respectively, which hinders δ-phase precipitation. In the ingot of 20Cr−2.0Si, δ-phase is found to be located within dendrites in a skeleton morphology, with a volume fraction of 8.6%, whereas in the ingot of 18Cr−2.5Si, δ-phase precipitates between dendrites, with a volume fraction of 3.4%. Moreover, this work also evaluates two kinds of austenitic stainless steel solidification path criteria.

-

奥氏体不锈钢以其优异的耐蚀性、适宜的强度和良好的加工性能在诸多领域有着广泛应用。在厨具、生活用品制造等较为成熟的民生产业,以304、316等为代表的奥氏体不锈钢已经能够很好的满足生产对于材料的需求[1-2]。但在火电、核电等关键能源领域,材料的优化和进步始终没有停止。铅基反应堆是我国第四代核能系统参考堆型之一,因其具有技术成熟性好、特性优良、固有安全性高等优点受到了国内外核能发展领域的高度重视[3]。铅基反应堆使用铅或铅铋共晶合金(LBE)作为冷却剂,液态铅铋合金化学反应惰性,安全性高,但其对金属结构材料具有较强的腐蚀性,耐液态铅铋腐蚀合金的开发限制了铅基反应堆的发展[4-5]。

Cr元素和Si元素是常见的能够提高材料耐蚀性的合金元素。Cr元素可促进奥氏体不锈钢发生外氧化,在材料表面形成致密的保护性氧化膜,提高材料耐蚀性[6];Si元素可扩散至材料表面的氧化膜中,在膜层富集甚至形成SiO2,能够有效保护材料表面,防止液态铅铋向合金内部渗透或合金元素向外溶出[7-8]。在奥氏体不锈钢中提高Cr含量、并添加Si元素有望获得具有优良耐液态铅铋腐蚀性能的奥氏体不锈钢。但众所周知,Cr和Si元素属于铁素体形成元素,它们的加入能够降低奥氏体组织的稳定性,并有可能引发铁素体相的析出[9-10]。铁素体对材料的高温性能和耐蚀性能有害[11],应予以避免。目前Si元素对奥氏体不锈钢组织性能影响的相关研究也相对缺乏。因此,为获得耐蚀合金元素的适宜加入量,有必要研究Cr和Si元素对于奥氏体不锈钢组织稳定性的影响。

本工作以316Ti奥氏体不锈钢为基础,通过调整合金Cr和Si元素含量,研究Cr和Si元素含量对合金凝固组织的影响。

1. 实验方法

本实验设计了五种不同Cr和Si元素含量的合金成分,如表1所示。五种合金成分根据Cr和Si元素含量,分别命名为Cr20−Si2.0、Cr18−Si2.0、Cr16−Si2.0、Cr18−Si2.5和Cr18−Si1.5。

表 1 合金设计成分(质量分数)Table 1. Design compositions of alloys% 试样 C Cr Si Mo Ni Ti Cu Mn Fe Cr20−Si2.0 0.06 20 2.0 1.5 15 0.36 1.5 1.5 余量 Cr18−Si2.0 0.06 18 2.0 1.5 15 0.36 1.5 1.5 余量 Cr16−Si2.0 0.06 16 2.0 1.5 15 0.36 1.5 1.5 余量 Cr18−Si2.5 0.06 18 2.5 1.5 15 0.36 1.5 1.5 余量 Cr18−Si1.5 0.06 18 1.5 1.5 15 0.36 1.5 1.5 余量 实验首先采用Thermo-Calc热力学软件(TCFE8数据库)对五种合金成分进行平衡态相图计算,分析合金在不同温度的相组成。其次,实验采用真空感应冶炼制备五种设计成分的合金铸锭,铸锭质量为25 kg,直径为120 mm,冶炼分析成分如表2所示。

表 2 合金铸锭检测成分(质量分数)Table 2. Chemical-tested compositions of ingots% 试样 C Cr Si Mo Ni Ti Cu Mn N Al Fe Cr20−Si2.0 0.063 19.74 2.01 1.52 15.01 0.36 1.60 1.48 0.0032 0.029 余量 Cr18−Si2.0 0.063 17.71 1.99 1.51 15.30 0.37 1.53 1.48 0.0024 0.030 余量 Cr16−Si2.0 0.066 15.76 2.01 1.50 15.21 0.37 1.54 1.49 0.0022 0.032 余量 Cr18−Si2.5 0.063 17.81 2.51 1.55 15.07 0.39 1.54 1.47 0.0026 0.029 余量 Cr18−Si1.5 0.065 17.73 1.53 1.54 15.22 0.38 1.52 1.49 0.0026 0.031 余量 为对铸锭的显微组织进行分析同时验证热力学计算结果,实验在铸锭底部1/2半径位置对称取样两处,样品尺寸15 mm×15 mm×15 mm。铸锭样品经砂纸打磨与机械抛光后,在腐蚀剂(30 mL甘油+10 mL HNO3+20 mL HF)中浸蚀6 min以显露金相组织。样品微观组织形貌观察使用金相显微镜(OM)与SSX-550型扫描电子显微镜(SEM),析出相化学成分与结构分析使用能谱分析仪(EDS)与X射线衍射分析仪(XRD)。

2. 实验结果

2.1 热力学计算平衡相图

热力学计算表明Cr和Si元素含量可影响合金的相组成与凝固行为。五种合金成分的液相线(99%液相)、固相线(95%固相)和凝固区间温度如表3所示。当Cr元素质量分数由16%增加到20%,合金液、固相线温度分别降低15 ℃与12 ℃,凝固区间保持不变;当Si元素质量分数由1.5%增加到2.5%,合金液和固相线温度分别降低17 ℃与30 ℃,凝固温度区间增大13 ℃。Cr和Si作为铁素体形成元素,它们的加入将抑制奥氏体相的析出[12],使合金延迟凝固,同时降低合金的固液相线温度。此外,随着合金凝固的进行,Si元素作为微量溶质元素不断地由固相被排出到液相[13],使得液相化学成分改变,进而降低合金凝固温度,加宽合金凝固温度区间。

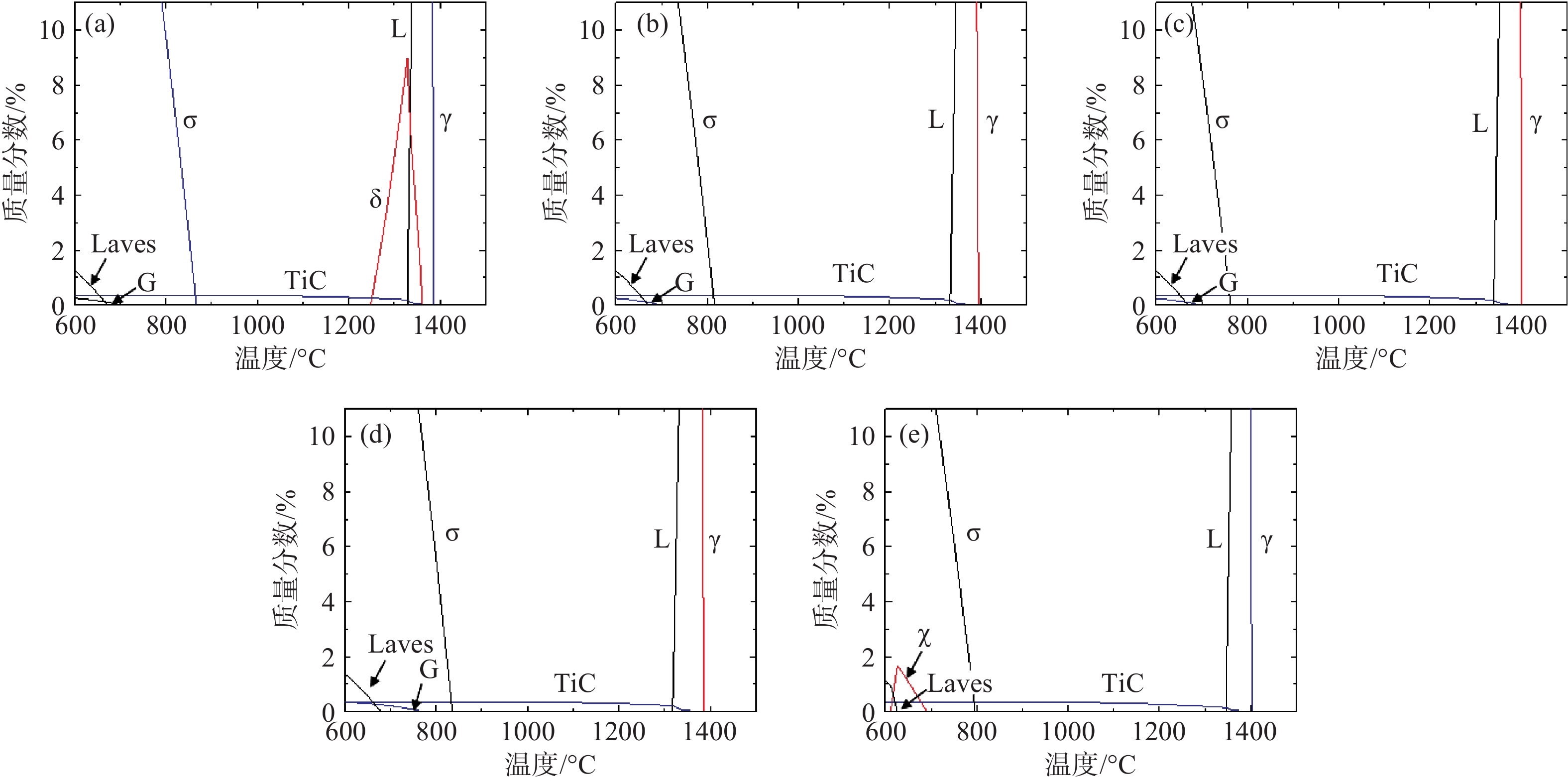

表 3 设计成分合金的热力学计算固液相线温度与凝固温度区间Table 3. Thermodynamically calculated liquids and solidus temperatures of alloys合金 液相线温度/℃ 固相线温度/℃ 凝固区间/℃ Cr20−Si2.0 1386 1332 54 Cr18−Si2.0 1394 1340 54 Cr16−Si2.0 1401 1344 57 Cr18−Si2.5 1385 1320 65 Cr18−Si1.5 1402 1350 52 五种设计成分合金在600~1600 ℃温度区间、0~10%相组成质量分数区间内的平衡相图计算结果如图1所示,参与计算的合金元素为Fe、Ni、Cr、Si、C、Mn、Cu、Mo、Al和N。五种设计成分合金中仅有Cr20−Si2.0在凝固中析出少量高温铁素体δ相,其余成分合金均以全奥氏体相凝固。Cr20−Si2.0的最大δ相析出量与析出峰值温度分别为质量分数8.98%与1328 ℃。δ相的形成由铁素体形成元素(Cr、Si和Mo)总量过高所致。凝固时奥氏体稳定性降低,铁素体析出倾向增大。图1显示,除δ相外合金中还可析出其他第二相。如在近1400 ℃,合金液相中可析出碳化物TiC;在800 ℃左右合金中可能析出Sigma(σ)相,质量分数约为20%;在700 ℃附近,合金中还可能析出G相、Laves相和χ相,但这些相的质量分数均较少,均不足2%。

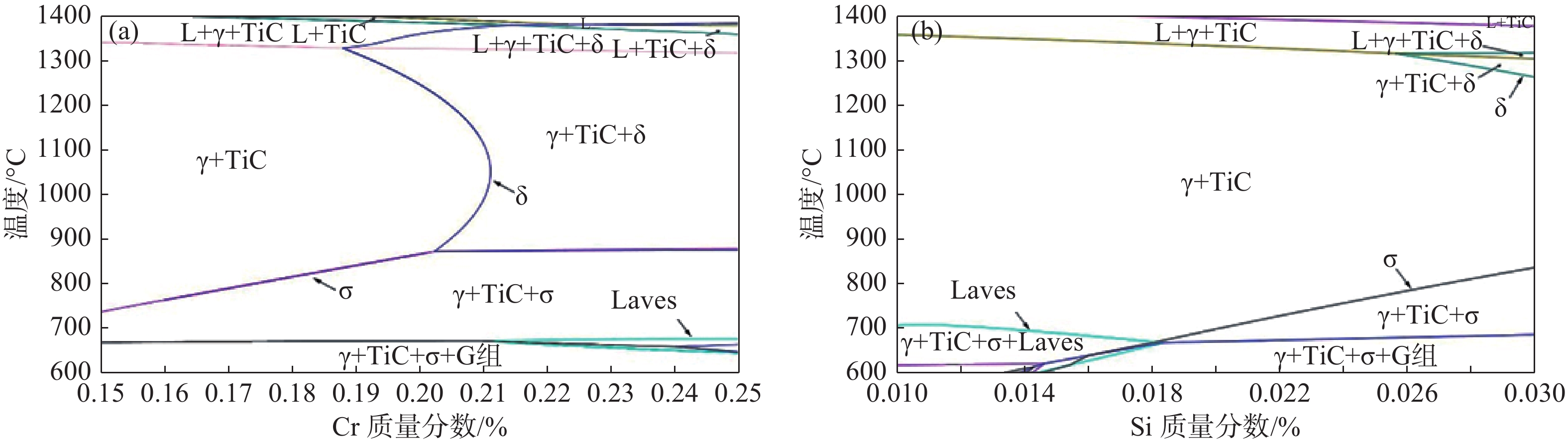

Cr和Si元素在Cr18−Si2.0基体中的伪二元相图如图2所示。Cr含量可影响δ相、σ相和Laves相的析出行为。其中,δ相区位于相图右部,相区鼻尖对应的Cr元素质量分数约为18.8%。Si元素伪二元相图中δ相区的面积较小,这表明在该成分范围内Si元素不会引发显著的δ相析出,其鼻尖临界质量分数为2.55%。

2.2 凝固组织

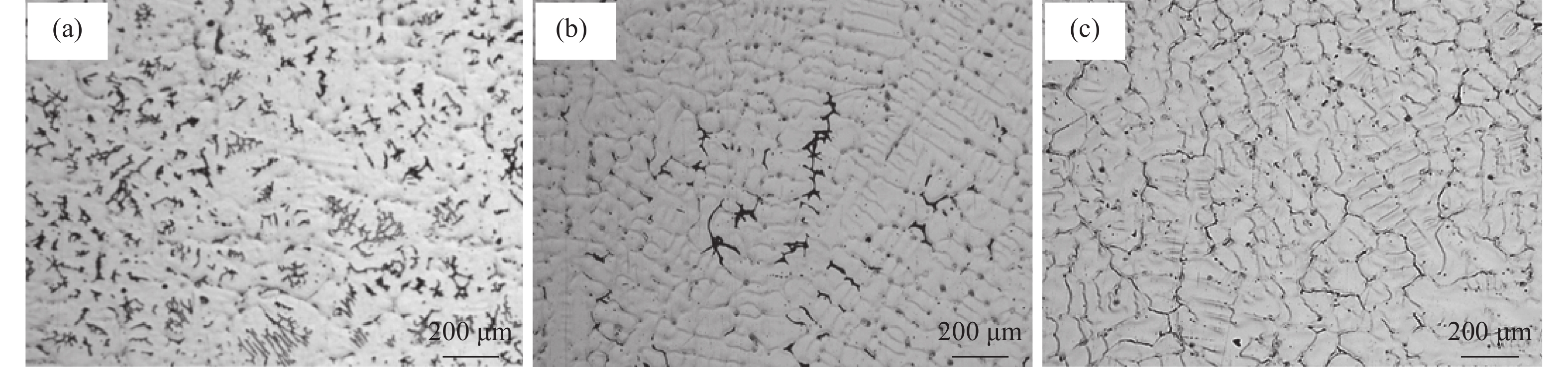

图3为合金铸锭凝固组织的金相形貌。Cr20−Si2.0与Cr18−Si2.5合金中出现一种深色析出相,Cr18−Si2.0与其他两种成分合金的组织形貌相近,均未出现这种析出相。Cr20−Si2.0中的深色析出相具有骨架状形貌,主要存在于枝晶内部,经随机视场统计分析其体积分数约为8.4%±0.6%,这有可能是计算相图(图1(a))中出现的高温铁素体δ相。对于Cr18−Si2.5合金,析出相主要存在于枝晶间,具有不规则形状。经最严重析出视场统计其体积分数约为3.4%±1.2%,明显少于Cr20−Si2.0合金。

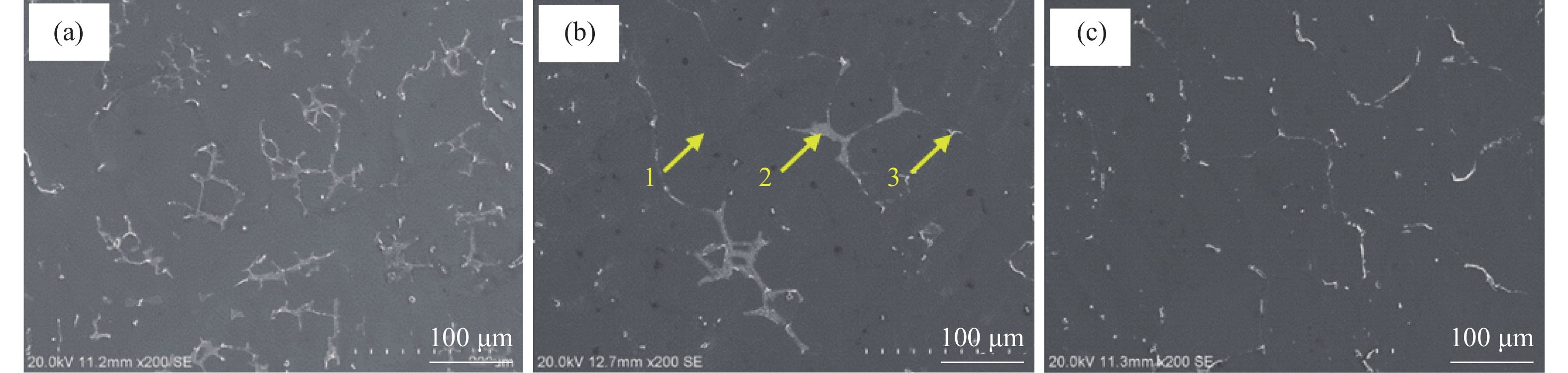

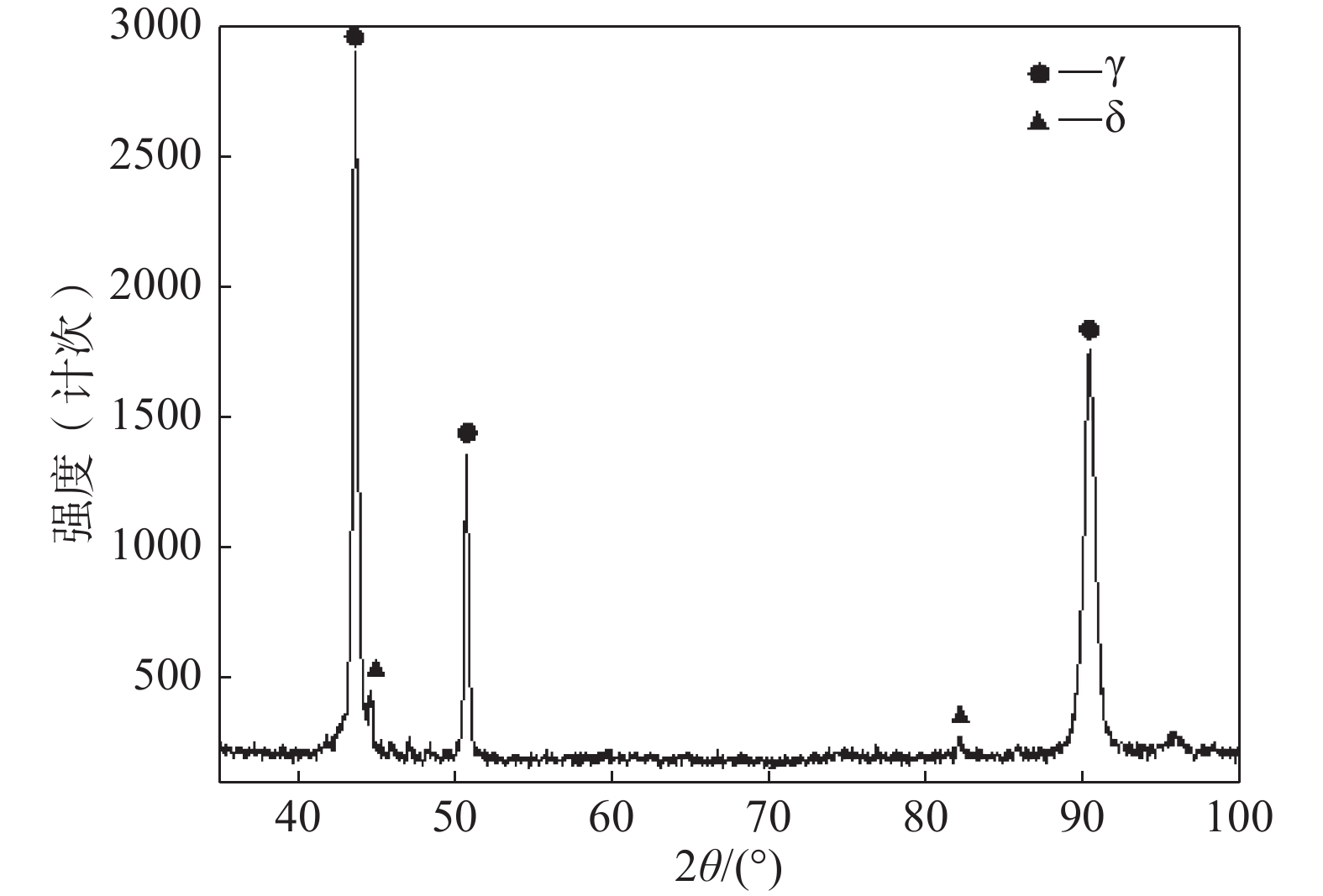

实验采用扫描电镜(SEM)对铸锭凝固组织进行了形貌与成分分析,如图4和表4所示。与金相组织形貌相对应,在Cr20−Si2.0(图4(a))与Cr18−Si2.5(图4(b))合金中存在分别位于枝晶芯部和枝晶间的浅灰色析出相。能谱(EDS)化学成分分析表明,在Cr18−Si2.5合金(图4(b))中基体(1#位置)富Ni贫Cr(表4),符合奥氏体成分特征,浅灰色析出相(2#位置)富集铁素体形成元素Cr、Mo、Si等,Ni元素贫化,符合铁素体成分特征[14],并且在Cr20−Si2.0合金也得到类似结果,证实了δ相在Cr20−Si2.0与Cr18−Si2.5两种成分合金中的析出。此外,各成分合金中还存在一种亮白色的析出相,该相主要分布在晶界,但也可见于晶内和δ相附近。能谱分析表明亮白色相(图4(b),3#位置)含有较高的Ti元素和Mo元素,同时富集C元素,可确定其为碳化物TiC或(TiMo)C。各合金凝固组织中并未发现在计算相图中出现的σ相、G相、χ相、Laves相等析出相。为对凝固组织中存在的δ相进行进一步验证,实验使用X射线衍射(XRD)对Cr20−Si2.0与Cr18−Si2.5合金进行分析。Cr20−Si2.0合金的X射线衍射谱线如图5所示,在奥氏体基体主峰右侧可分辨出δ相所对应的衍射峰[15],确定了δ相的存在。Cr18−Si2.5合金因δ相含量较少,未检测出相应的衍射峰。

表 4 Cr18−Si2.5合金铸态组织析出相成分分析(质量分数)Table 4. EDS analysis result of the Cr18−Si2.5 alloy% 点 C Si Ti Cr Mn Fe Ni Cu Mo 总计 1 — 1.03 0.38 15.80 1.26 58.15 19.18 2.17 2.03 100 2 — 1.63 — 21.48 2.04 57.81 11.12 1.58 4.33 100 3 21.33 — 57.13 2.60 — 6.18 2.07 — 10.69 100 3. 分析与讨论

3.1 相图计算结果与凝固组织的对比

计算相图成功预测TiC相和Cr20−Si2.0合金中δ相的析出。对于Cr18−Si2.5合金中的δ相,相图并未预测到,但其却在凝固组织中被发现;对于σ相、G相、χ相以及Laves相,相图预测到其析出,但却未见于合金铸锭凝固组织。

热力学计算结果表明Cr20−Si2.0中的δ相在合金凝固中期开始析出,在凝固末期达到析出峰值,并在合金凝固后逐渐减少。由于δ相析出温度较高仍然存在较多液相,其可形成树枝状形貌。析出量金相统计结果体积分8.4%与热力学计算结果质量分数8.98%较为接近,但略微偏低。这是因为虽然铸锭凝固后冷却速率较快,但仍发生了部分 “δ→γ” 固态相变。

比较而言,Cr18−Si2.5合金中的铁素体形成元素总量较低,在平衡凝固条件下不满足δ相的析出条件。但在合金凝固的末期,残余液相中产生较为显著的元素富集,进而满足δ相的析出条件。由于此时残余液相较少,仅处于个别枝晶间位置,在这种位置析出的δ相表现出不规则的枝晶间区域形貌,并具有细长液相通道的形态特征。

对于其他析出相,文献表明σ相一般仅在合金经600~900 ℃长期时效后才会出现[16-17],大多由δ相或χ相转变而来[18-19],在高Mo合金(Mo质量分数>4%)中也可在铸锭凝固时直接形成[20]。G相、χ相、Laves相等在相图中含量较少,在铸锭凝固组织中也未曾发现。这有可能是其含量过低,难以发现,或是需要长时间的时效处理使合金趋近平衡态才可析出。

综上所述,热力学计算相图能够用来预测和推测合金凝固过程中δ相(若存在)和碳化物TiC的析出,但在中温相析出和相转变方面与凝固组织存在一定的差异。

3.2 Cr、Si元素对凝固组织的影响

合金Cr、Si元素含量不但能够影响δ相的体积分数,同时也会影响其形态。由图3(a,b)可见,Cr20−Si2.0和Cr18−Si2.5合金中虽然都析出δ相,但两者形态不同。一般δ相的形态与合金凝固路线和δ相析出机制有关。若铁素体处于枝晶间位置,合金属于奥氏体−铁素体(AF)凝固[21];若铁素体存在于枝晶内部,并具有骨架状形貌,则合金属于铁素体−奥氏体(FA)凝固[22]。Cr20−Si2.0成分合金中的δ相存在于枝晶芯部,具有铁素体−奥氏体凝固特征;Cr18−Si2.5成分合金中的δ相位于枝晶间,奥氏体−铁素体凝固特征明显。

不锈钢材料的凝固路线可以通过镍、铬当量比进行判断。Hammer和Svensson[15, 23]认为,镍当量(Nieq)、铬当量(Creq)及合金凝固路线判据(Ф)可用下式表示:

Nieq,= %Ni + 0.31(%Mn)+ 22(%C)+ 14.2(%N)+1(%Cu),

Creq,= %Cr + 1.37(%Mo)+ 1.5(%Si)+ 2(%Nb)+ 2(%Ti),

Ф= Nieq – 0.75(%Creq)+ 0.257。

当Ф < 0时,合金以铁素体−奥氏体或全铁素体(F)模式凝固;当Ф= 0时,合金以铁素体和奥氏体同时析出的方式凝固;当Ф> 0时,合金以奥氏体−铁素体或全奥氏体(A)的模式凝固。

除此,根据Rajasekhar等[24]的研究结果:

Nieq= %Ni + 0.5(%Mn)+ 30(%C)+ 30(%N)+ 0.25(%Cu),

Creq= %Cr +(%Mo)+ 1.5(%Si)+ 0.5(%Nb)。

当Creq/Nieq <1.25时,合金以全奥氏体模式凝固;当1.25<Creq/Nieq<1.48时,合金以奥氏体−铁素体模式凝固;当1.48<Creq/Nieq <1.95时,合金以铁素体−奥氏体模式凝固;当Creq/Nieq>1.95时,合金以全铁素体模式凝固。

本实验设计成分合金的镍、铬当量及凝固判据计算值如表5所示。由表5可以看出,依据Hammer & Svensson判据,Cr20−Si2.0的Ф值小于0,以铁素体−奥氏体模式凝固,其余成分合金的Ф值均大于0,以奥氏体−铁素体或全奥氏体模式凝固。Rajasekhar判据显示,所有合金的铬镍当量比均小于1.48,且有Cr20−Si2.0和Cr18−Si2.5成分的铬镍当量比大于1.25,这两种合金将以奥氏体−铁素体模式凝固,而其余合金以全奥氏体模式凝固。

表 5 合金Ni和Cr当量以及凝固路线判据计算(质量分数)Table 5. Calculations on the Ni and Cr equivalent contents and solidification path criteria% Hammer & Svensson判据准确的预测了Cr20−Si2.0合金的铁素体−奥氏体凝固模式,但其无法区分合金的奥氏体−铁素体和全奥氏体两种凝固模式。Rajasekhar的铬镍当量比判据能够很好的区分合金凝固时可能产生的五种凝固模式,但其在铁素体−奥氏体凝固模式的判断上存在一定的偏差。这种差别主要由两个原因导致:第一,Rajasekhar判据的Cr当量计算公式较为保守,而Hammer & Svensson判据计算所得的铬当量相对更高;第二,更为重要的是Hammer & Svensson判据所用Ф值对铁素体−奥氏体/奥氏体−铁素体凝固模式转变更为敏感。以Cr20−Si2.0合金为例,使用两种镍铬当量公式计算得出的Ф值均小于0,即以铁素体−奥氏体凝固,而“Creq/Nieq”计算值均小于1.48,即以奥氏体−铁素体模式凝固。因此,对于本实验所用的合金体系,Hammer & Svensson判据适宜判断合金是否会发生铁素体−奥氏体凝固(即判断δ相的析出形态),而Rajasekhar判据适宜判断合金是否会发生奥氏体−铁素体凝固(即判断δ相是否会析出)。目前Hammer & Svensson的Ф判据在预测奥氏体−铁素体与全奥氏体凝固模式转变方面缺乏数据,依据本实验结论,可提出当Ф> 0.75时,合金以全奥氏体模式凝固。

4. 结论

(1)热力学计算能够辅助判断奥氏体不锈钢中δ相析出的成分条件。如在18Cr−2.0Si−15Ni合金中,δ相析出的临界Cr和Si质量分数分别为18.8%和2.55%。Cr和Si元素的添加能够降低合金的固液相线温度。

(2)20Cr−2.0Si合金以铁素体−奥氏体模式凝固,δ相位于枝晶芯部,体积分数约8.6%;18Cr−2.5Si合金以奥氏体−铁素体模式凝固,δ相呈不规则形态位于枝晶间,体积分数约3.4%;合金凝固时的元素偏析和冷却过程中的“δ→γ” 相变可对δ相的含量和形态产生影响。

(3)对于18Cr−2.0Si−15Ni合金体系,Hammer & Svensson判据适宜判断δ相的析出形态,Rajasekhar判据适合判断δ相是否会析出。

-

表 1 合金设计成分(质量分数)

Table 1 Design compositions of alloys

% 试样 C Cr Si Mo Ni Ti Cu Mn Fe Cr20−Si2.0 0.06 20 2.0 1.5 15 0.36 1.5 1.5 余量 Cr18−Si2.0 0.06 18 2.0 1.5 15 0.36 1.5 1.5 余量 Cr16−Si2.0 0.06 16 2.0 1.5 15 0.36 1.5 1.5 余量 Cr18−Si2.5 0.06 18 2.5 1.5 15 0.36 1.5 1.5 余量 Cr18−Si1.5 0.06 18 1.5 1.5 15 0.36 1.5 1.5 余量 表 2 合金铸锭检测成分(质量分数)

Table 2 Chemical-tested compositions of ingots

% 试样 C Cr Si Mo Ni Ti Cu Mn N Al Fe Cr20−Si2.0 0.063 19.74 2.01 1.52 15.01 0.36 1.60 1.48 0.0032 0.029 余量 Cr18−Si2.0 0.063 17.71 1.99 1.51 15.30 0.37 1.53 1.48 0.0024 0.030 余量 Cr16−Si2.0 0.066 15.76 2.01 1.50 15.21 0.37 1.54 1.49 0.0022 0.032 余量 Cr18−Si2.5 0.063 17.81 2.51 1.55 15.07 0.39 1.54 1.47 0.0026 0.029 余量 Cr18−Si1.5 0.065 17.73 1.53 1.54 15.22 0.38 1.52 1.49 0.0026 0.031 余量 表 3 设计成分合金的热力学计算固液相线温度与凝固温度区间

Table 3 Thermodynamically calculated liquids and solidus temperatures of alloys

合金 液相线温度/℃ 固相线温度/℃ 凝固区间/℃ Cr20−Si2.0 1386 1332 54 Cr18−Si2.0 1394 1340 54 Cr16−Si2.0 1401 1344 57 Cr18−Si2.5 1385 1320 65 Cr18−Si1.5 1402 1350 52 表 4 Cr18−Si2.5合金铸态组织析出相成分分析(质量分数)

Table 4 EDS analysis result of the Cr18−Si2.5 alloy

% 点 C Si Ti Cr Mn Fe Ni Cu Mo 总计 1 — 1.03 0.38 15.80 1.26 58.15 19.18 2.17 2.03 100 2 — 1.63 — 21.48 2.04 57.81 11.12 1.58 4.33 100 3 21.33 — 57.13 2.60 — 6.18 2.07 — 10.69 100 表 5 合金Ni和Cr当量以及凝固路线判据计算(质量分数)

Table 5 Calculations on the Ni and Cr equivalent contents and solidification path criteria

% -

[1] 程学群, 李晓刚, 杜翠薇. 316L不锈钢在含Cl-高温醋酸溶液中的电化学行为. 金属学报, 2006, 42(3):299 doi: 10.3321/j.issn:0412-1961.2006.03.013 Cheng X Q, Li X G, Du C W. Electrochemical behavior of 316L stainless steel in Cl- containing acetic acid solution under high temperature. Acta Metall Sin, 2006, 42(3): 299 doi: 10.3321/j.issn:0412-1961.2006.03.013

[2] 柳曾典. 常用铬镍奥氏体不锈钢的选用. 石油化工设备技术, 1999, 20(3):39 Liu Z D. Common selection of Cr-Ni austenitic stainless steel. Petro-Chem Equip Technol, 1999, 20(3): 39

[3] Allen T R, Crawford D C. Lead-cooled fast reactor systems and the fuels and materials challenges. Sci Technol Nucl Ins, 2007, 2007: 97486

[4] Barbier F, Benamati G, Fazio C, et al. Compatibility tests of steels in flowing liquid lead-bismuth. J Nucl Mater, 2001, 295(2-3): 149 doi: 10.1016/S0022-3115(01)00570-0

[5] Lambrinou K, Charalampopoulou E, Van der Donck T, et al. Dissolution corrosion of 316L austenitic stainless steels in contact with static liquid lead-bismuth eutectic (LBE) at 500 ℃. J Nucl Mater, 2017, 490: 9 doi: 10.1016/j.jnucmat.2017.04.004

[6] Johnson A L, Parsons D, Manzerova J, et al. Spectroscopic and microscopic investigation of the corrosion of 316/316L stainless steel by lead-bismuth eutectic (LBE) at elevated temperatures: importance of surface preparation. J Nucl Mater, 2004, 328(2-3): 88 doi: 10.1016/j.jnucmat.2004.03.006

[7] Kurata Y, Futakawa M. Excellent corrosion resistance of 18Cr–20Ni–5Si steel in liquid Pb–Bi. J Nucl Mater, 2004, 325: 217 doi: 10.1016/j.jnucmat.2003.12.009

[8] Kondo M, Takahashi M. Corrosion resistance of Si- and Al-rich steels in flowing lead–bismuth. J Nucl Mater, 2006, 356(1-3): 203 doi: 10.1016/j.jnucmat.2006.05.019

[9] Wang Q C, Ren Y B, Yao C F, et al. Residual ferrite and relationship between composition and microstructure in high-nitrogen austenitic stainless steels. Metall Mater Trans A, 2015, 46(12): 5537 doi: 10.1007/s11661-015-3160-5

[10] 舒玮, 李俊, 廉晓洁, 等. 热处理对奥氏体不锈钢00Cr24Ni13铸坯高温热塑性的影响. 工程科学学报, 2015, 37(2):190 Shu W, Li J, Lian X J, et al. Effect of heat treatment on the high temperature ductility of 00Cr24Ni13 austenitic stainless steel casting billets. Chin J Eng, 2015, 37(2): 190

[11] Bai G S, Lu S P, Li D Z, et al. Intergranular corrosion behavior associated with delta-ferrite transformation of Ti-modified Super304H austenitic stainless steel. Corros Sci, 2015, 90: 347 doi: 10.1016/j.corsci.2014.10.031

[12] Okane T, Umeda T. Eutectic growth of unidirectionally solidified Fe-Cr-Ni alloy. ISIJ Int, 1998, 38(5): 454 doi: 10.2355/isijinternational.38.454

[13] Ferrandini P L, Rios C T, Dutra A T, et al. Solute segregation and microstructure of directionally solidified austenitic stainless steel. Mater Sci Eng A, 2006, 435-436: 139 doi: 10.1016/j.msea.2006.07.024

[14] Brooks J A, Williams J C, Thompson A W. STEM analysis of primary austenite solidified stainless steel welds. Metall Trans A, 1983, 14(1): 23 doi: 10.1007/BF02643733

[15] Fu J W, Sun J J, Cen X, et al. Growth behavior and orientation relationships in AISI 304 stainless steel during directional solidification. Mater Charact, 2018, 139: 241 doi: 10.1016/j.matchar.2018.03.015

[16] Song Y, Baker T N, McPherson N A. A study of precipitation in as-welded 316LN plate using 316L/317L weld metal. Mater Sci Eng A, 1996, 212(2): 228 doi: 10.1016/0921-5093(96)10199-4

[17] Padilha A F, Escriba D M, Materna-Morris E, et al. Precipitation in AISI 316L(N) during creep tests at 550 and 600 C up to 10 years. J Nucl Mater, 2007, 362(1): 132 doi: 10.1016/j.jnucmat.2006.12.027

[18] Gill T P S, Shankar V, Pujar M G, et al. Effect of composition on the transformation of δ-ferrite to σ in type 316 stainless steel weld metals. Scripta Metall Mater, 1995, 32(10): 1595 doi: 10.1016/0956-716X(95)00242-N

[19] 孙红英, 周张健, 王曼, 等. 改进310奥氏体不锈钢长期时效后的组织与性能. 工程科学学报, 2015, 37(5):600 Sun H Y, Zhou Z J, Wang M, et al. Microstructures and mechanical properties of a new 310 austenitic stainless steel during long term aging. Chin J Eng, 2015, 37(5): 600

[20] Mataya M C, Nilsson E R, Brown E L, et al. Hot working and recrystallization of as-cast 317L. Metall Mater Trans A, 2003, 34(12): 3021 doi: 10.1007/s11661-003-0201-2

[21] Di Schino A, Mecozzi M G, Barteri M, et al. Solidification mode and residual ferrite in low-Ni austenitic stainless steels. J Mater Sci, 2000, 35(2): 375 doi: 10.1023/A:1004774130483

[22] Fu J W, Yang Y S, Guo J J, et al. Formation of a two-phase microstructure in Fe–Cr–Ni alloy during directional solidification. J Cryst Growth, 2008, 311(1): 132 doi: 10.1016/j.jcrysgro.2008.10.021

[23] Hammer O, Svensson U. Solidification and Casting of Metals. London: The Metals Society, 1979: 401

[24] Rajasekhar K, Harendranath C S, Raman R, et al. Microstructural evolution during solidification of austenitic stainless steel weld metals: A color metallographic and electron microprobe analysis study. Mater Charact, 1997, 38(2): 53 doi: 10.1016/S1044-5803(97)80024-1

-

期刊类型引用(4)

1. 王蒙,钟素娟,张冠星,龙伟民,宋晓国,贾连辉. 微量Si元素对Sn-0.7Cu钎料组织及钎焊性能的影响. 稀有金属. 2023(03): 373-380 .  百度学术

百度学术

2. 李伟,王勇,桓杰. 基于降硅合金优化降低钢材成本方案的可行性探究. 山西冶金. 2023(07): 16-18 .  百度学术

百度学术

3. 胡勇,张会莹,林鸿泽,欧阳明辉,褚成,王力华. 成分与冷却速率对高硅不锈钢凝固模式的影响. 钢铁. 2022(05): 107-117 .  百度学术

百度学术

4. 杨兆,陈兴润,王珂,赵得江,潘吉祥. 309L奥氏体不锈钢板热轧边裂缺陷成因分析和工艺改进. 特殊钢. 2021(04): 56-59 .  百度学术

百度学术

其他类型引用(7)

下载:

下载: